最小切削幅について

細い溝幅・パターン幅を切削する場合の、工具と加工方法について 解説します。

◆0.2mm以上の溝幅で加工する場合

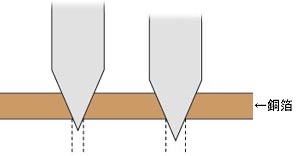

90°または60°のミリングカッタを使用しますが、切削幅と工具の 関係は次の通りです。

この図で分かる通り、細い溝幅の切削を行う場合、加工深さの微妙な上下で細い切削幅を

一定に保つことが困難になりますので、次のように 使い分けます。

| 90°ミリングカッタ --- | 0.2mm以上の切削幅を加工するのに 適しています。 |

| 60°ミリングカッタ --- | 確実に0.2mmを加工する場合、または0.15mmにチャレンジする 場合に使用します。 |

◆0.1mm, 0.05mm(50µm)を加工する場合

0.1mm,0.05mm(50µm)の溝幅を加工する場合は、加工深さの微妙な変化に影響されない

stub状のミリングカッタを使用します。

円筒(stub)型

円錐型

しかしこのミリングカッタは極めて細く折れやすいので、ステッピング加工を 行います。

ステッピング加工とは

溝幅が小さくなればなるほど、加工方法も重要な要素の一つになります。

工具径が100ミクロン以下になると、工具はとても折れやすくなりますし、加工した後のバリも多くなります。

そのため、100ミクロン以下の工具で加工するときには一般的な加工と異なり、徐々に深く加工していく

(ステッピング加工)細径の工具に適した加工方法をとります。

これはミッツ独特の方法です。

仮に18ミクロンの銅箔の基板であれば、深さを数回(3~5回)に分けて、徐々に 深く加工します。(1回の加工は5ミクロン程度)

この方法で加工すると、細径の工具であっても、バリも少なく折れずに加工できます。

オートツールチェンジ機での 0.1mmミリング加工のむずかしさ

上記のように0.1mmのミリング加工はデリケートな加工深さの調整が必要です。

特に角度のついたミリングカッタでの加工は、数ミクロンのカッタの深さの違いで切削幅が変わります。

その深さの調整は、工具の刃先の出し入れをマニュアルで行う関係上、オートツールチェンジ機で

0.1mmの切削幅を設定することは、相当な困難を ともないます。